Система смазки компрессора

Замена масла в компрессоре

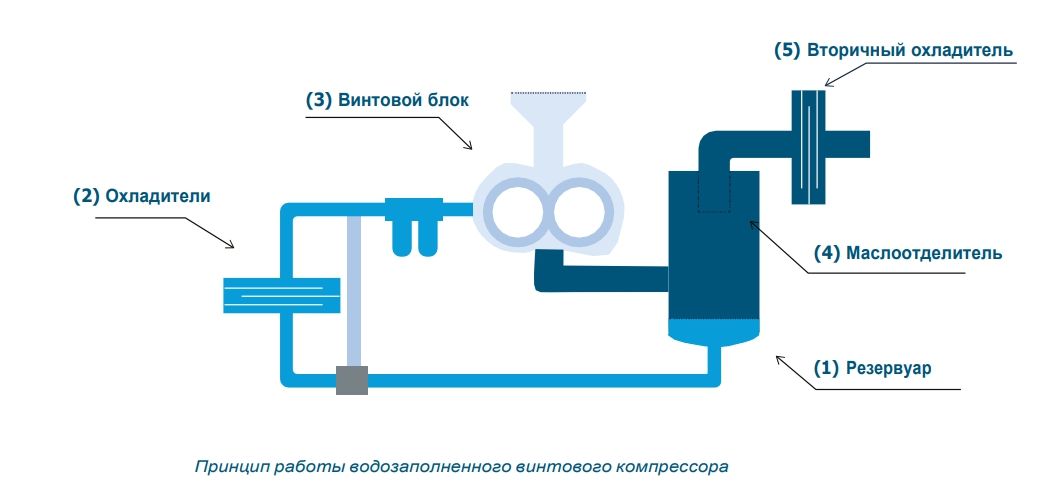

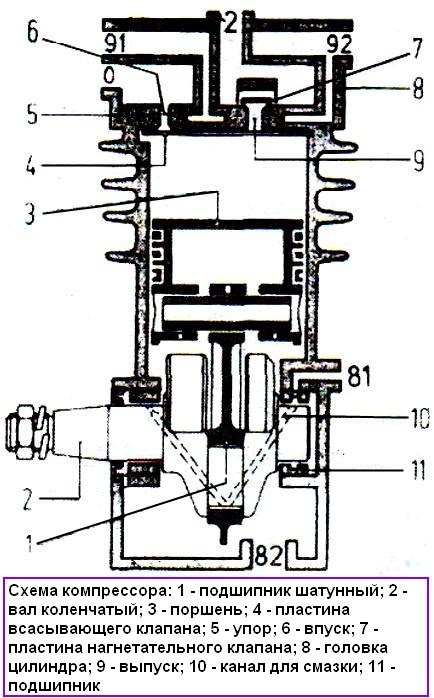

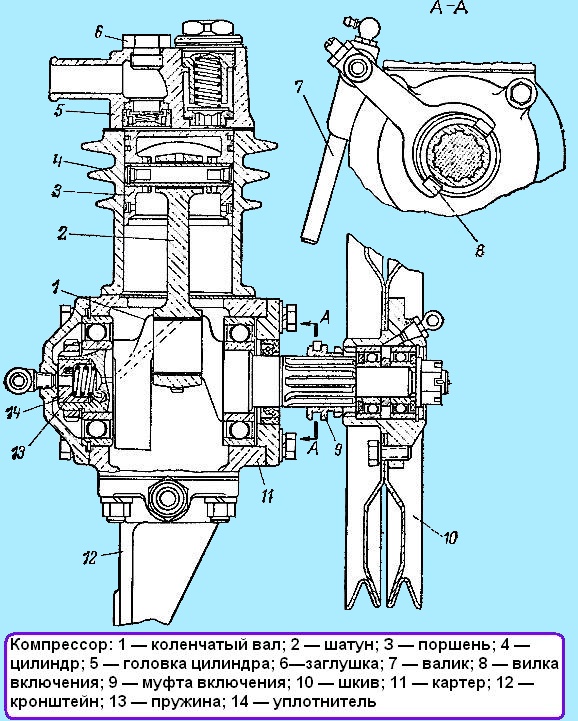

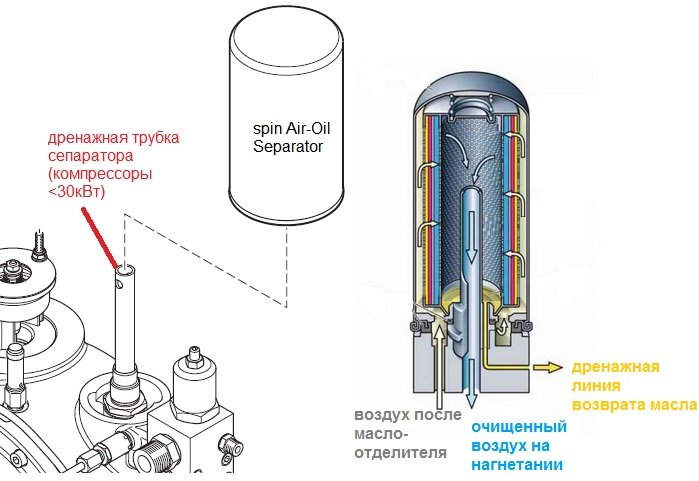

Основные задачи системы смазки следующие: 1. Уменьшение работы трения в сопрягаемых деталях и предотвращение их преждевременного износа. Отвод теплоты, выделяющейся при трении. Увеличение плотности затвора. В поршневых компрессорах: клапан — седло, поршень — кольцо — цилиндр в крейц-копфных компрессорах дополнительно кольцо сальника — шток, а в бескрейцкопфных сальниковых — затвор в сальнике. В ротационных компрессорах: пластины — ротор — цилиндр; в винтовых компрессорах: винты — цилиндр.

Смотрите видео на нашем новом Youtube-канале. Время работы: с до без выходных. Основными показателями качества смазочных масел являются вязкость, кислотность, содержанием водорастворимых кислот и щелочей, окисляемость, содержание воды и механических примесей, температура вспышки. Вязкость масла определяет его смазочную способность; от вязкости зависит не только сохранность трущихся поверхностей и величина потерь на трении, но и производительность компрессора.

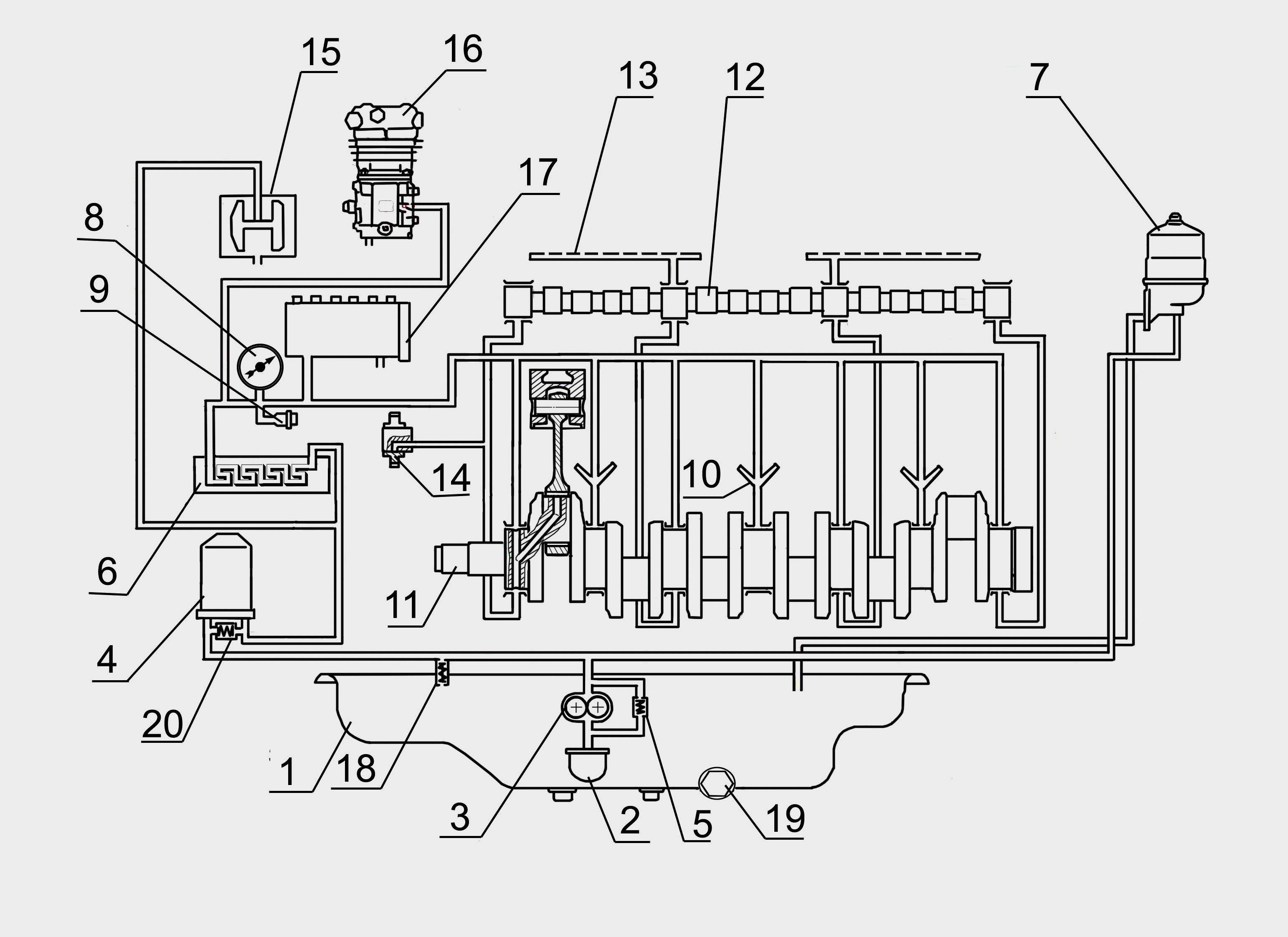

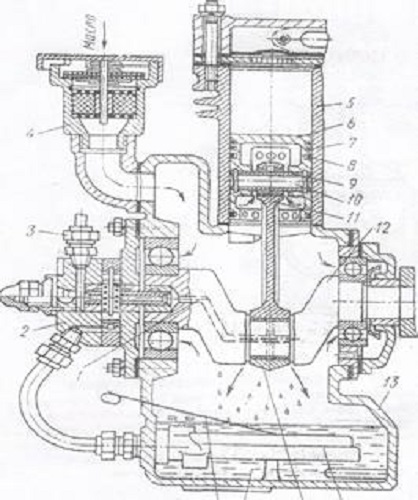

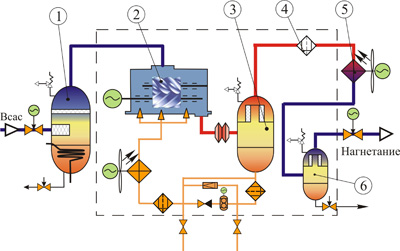

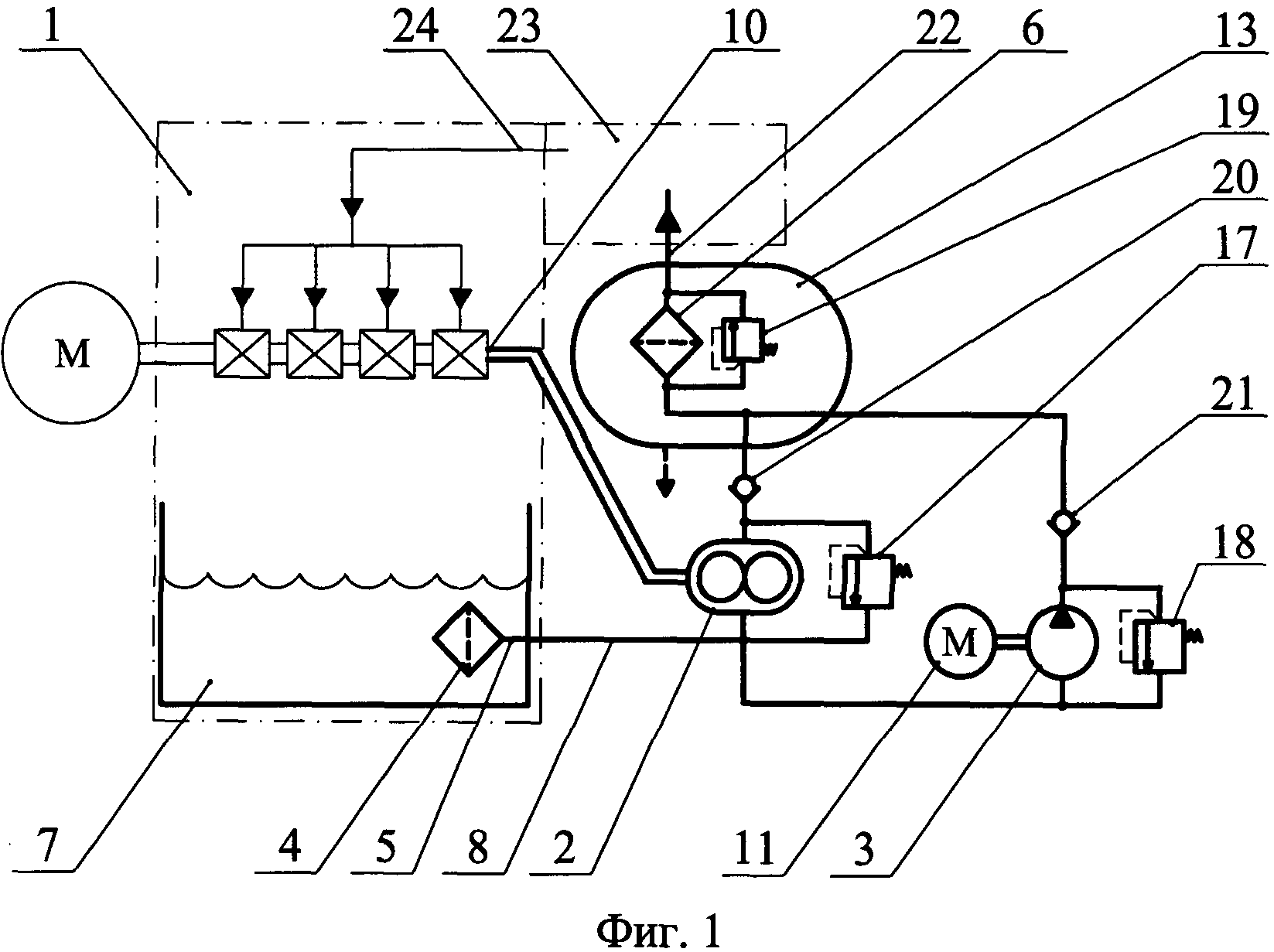

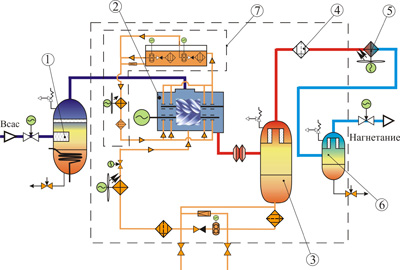

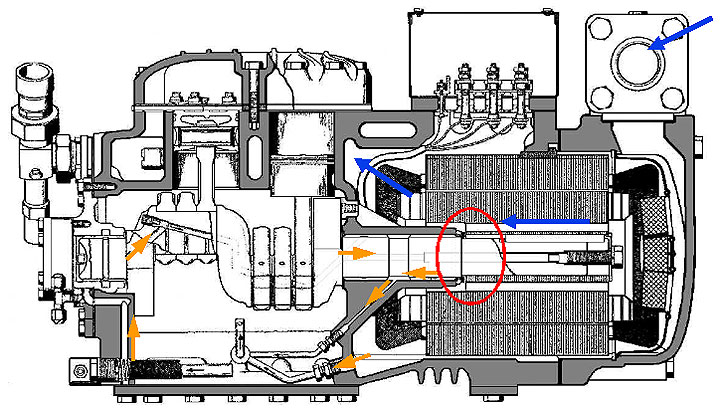

Система смазки поршневых компрессоров имеет две независимые системы смазки — циркуляционную и лубликаторную. Циркуляционная смазка осуществляется через картер компрессора шестеренчатым насосом. Масло к насосу поступает через фильтр грубой очистки и после насоса поступает к механизмам через щелевой пластинчатый фильтр и холодильник. Часть масла по отверстиям в коленчатом вале поступает к шатунным подшипникам и далее, по сверлениям в шатуне или по специальным трубам, прикрепленным к шатуну, к пальцу крейцкопфа. Другая часть масла поступает к трущимся поверхностям крейцкопфа.